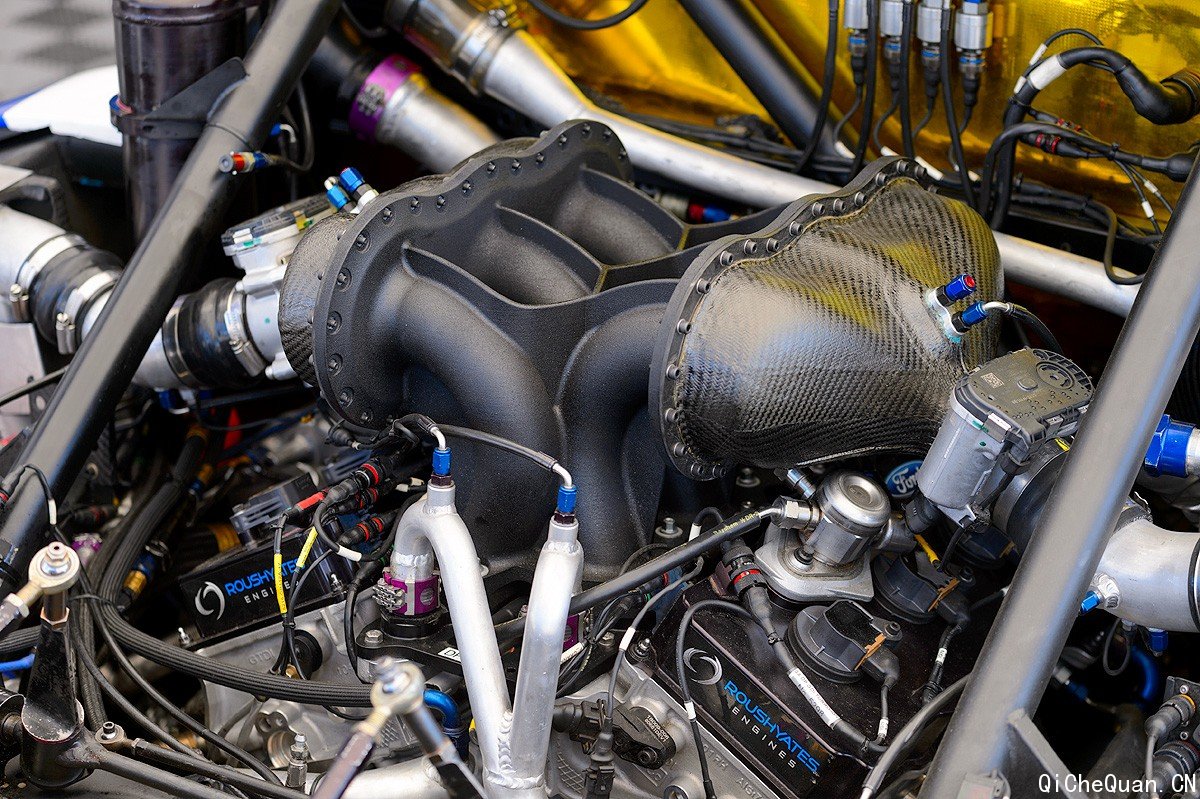

2015年的Daytona 24小时耐力赛竞争异常激烈,直到最后一小时才分出胜负,最终Chip Ganassi车队一举夺冠,而驱动他们参赛原型赛车的心脏,正是来自福特的3.5升EcoBoost双涡轮增压发动机,更重要的是,此次竞赛的赛车发动机进气歧管,全部由3D打印制作而成。 “3D打印技术彻底改变了Daytona原型赛车的开发过程,”3.5升EcoBoost赛车发动机工程师Victor Martinez表示。“近年来,3D打印技术发展的速度快如闪电,不光加速了我们对赛车发动机的开发测试过程,甚至开始替代部分真正的赛车零部件。” 事实上,在2014年美国运动车锦标赛中,福特便开始利用3D打印技术加速对赛车进气歧管的改进和调试,计算机辅助设计模型被送到福特快速原型实验室,接受分析后便通过3D打印机进行制作,一周后样品即可用于测功机试验和赛道性能检测。经过改善的3D打印进气歧管更轻并拥有更好的进气性能,在测试中大大超越了福特赛车工程师的预期,最终,他们决定将其和碳纤进气歧管集气室搭配,直接应用在2015 Daytona 24小时耐力赛的赛车上。 从公路到赛道,3D打印技术加速福特产品开发 早在27年前,福特就已经开始关注3D打印技术,并一直积极推动3D打印技术的应用,1988年,福特便购买了当时世界上第三台3D打印机。今天,福特在车辆研发及制造过程中使用包括选择性激光烧结技术,熔融沉积造型技术以及激光立体印刷术等前沿的3D打印技术,并与供应商紧密协作,将更多前沿技术导入市场。 对一家汽车公司而言,其在原型设计方面花费的时间越短,就会有越多的时间来改善设计,作为3D打印技术的应用先驱,从本质上讲,3D打印技术让福特成为了一家更好的汽车制造商,因为它大大缩短了公司在原型设计制造方面花费的时间。  在福特名用车型开发中,3D打印正在发挥越来越大的作用  福特目前采用3D打印技术制作汽缸盖,进气歧管和通风口等部件原型  夺冠赛车采用3D打印制作进气歧管  3.5升EcoBoost发动机驱动Chip Ganassi赛车夺得Daytona 24小时耐力赛冠军 传统的模具通常采用“减材制造”,而3D打印则避开了过去的切削过程,通过“增材制造”方法直接将金属打印成模具。目前,福特汽车公司共拥有五个3D打印原型制作中心,其中三个位于美国,两个位于欧洲。在福特位于密歇根州迪尔伯恩的工厂中,14台不同的工业3D打印机每年能制造出2万个零部件。 随着3D打印技术的发展,3D打印部件的质量显著改善,变得越来越精确,实用性也越来越强,福特不仅将其用于赛车开发中,在民用车型开发设计中,3D打印也正在发挥越来越大的作用。 在用于测试车辆中的单独组件原型(如汽缸盖、进气歧管和通风口、刹车盘等)开发方面,福特利用3D打印技术快速制造原型部件,节省了数月的开发时间。在EcoBoost发动机气缸盖生产中,福特由于使用了3D打印技术,将生产时间从4-5个月缩减到了3个月,大约缩短了25%~40%的生产时间。新福特Mustang的发动机盖原型是福特利用3D打印制作的第50万个零部件,也是3D打印技术在福特民用车型上应用的又一例证。 当然,今天的3D打印速度尚不足以用于大批量直接生产制造。但是对于制造测试部件、或是一些在开发过程中需要频繁变化的、针对特定应用的产品而言,3D打印技术无疑是最理想的选择。 如果使用传统的方法制造一个进气歧管(最复杂的发动机零件),首先需要设计一个计算机模型,然后需要等上大约4个月的时间才能完成原型制造,耗费成本约50万美元。现在有了3D打印技术,福特能够在四天内打印出相同的进气歧管原型,并且没有任何工具限制,而且所需成本仅为3000美元。 在采用3D打印快速成型技术之前,汽车制造商需要将产品设计图纸派送到机加工车间,按照图纸加工产品原型,生产一个部件可能需要数周的时间。一旦生产完成的部件交付,通常还需要修改,这需要机加工车间不断进行原型加工。今天,工程师们可以使用CAD软件绘制零件图,然后将其下载到3D打印机中,接下来3D打印机用几个小时的时间就能将这个零件打印出来了。如果需要修改,工程师只需要在CAD图纸上进行修改,然后再简单地重复上述的打印过程,直到满意为止。 目前福特汽车公司正在考虑其3D打印策略的下一步,包括利用3D打印技术制造金属零件原型,而不仅仅是塑料原型。 (责任编辑:房静) |