2013年11月18日,北京奔驰汽车有限公司全新发动机工厂投产仪式在位于北京亦庄经济技术开发区的新发动机厂区隆重举行。

新发动机工厂的投产意味着北京奔驰将实现从单纯整车生产,到生产核心零部件,以及掌握核心制造工艺技术的本质转变。这对北京奔驰、北汽集团,和北京汽车工业的发展都有着十分重要的意义。

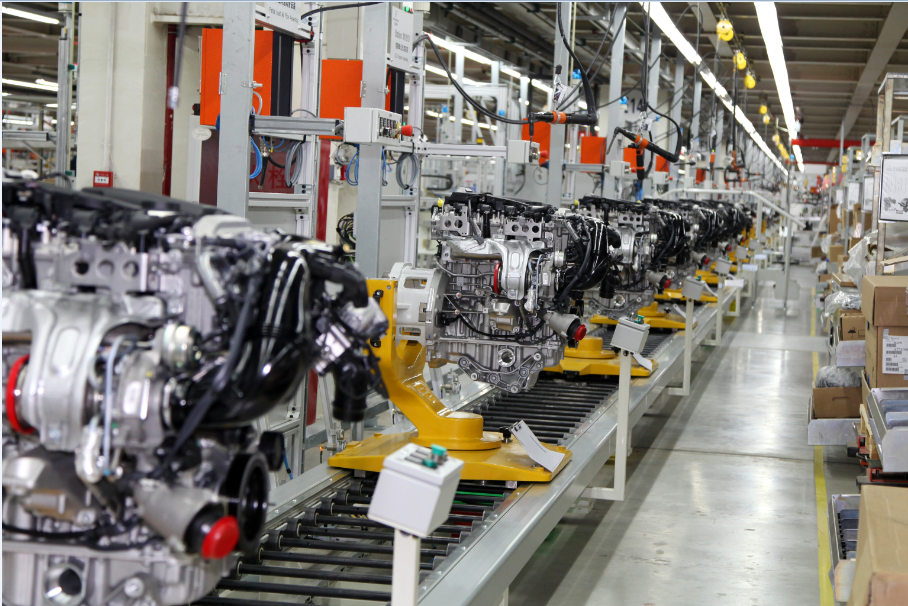

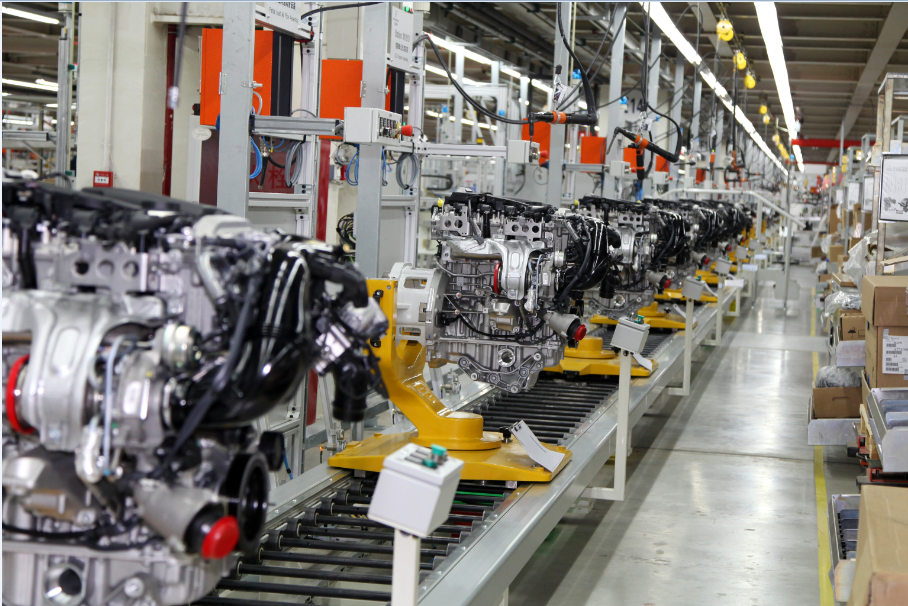

此次投产的北京奔驰新发动机工厂是戴姆勒股份公司在全球首个海外发动机制造工厂,总面积30万平方米,一期规划产能25万台。新发动机工厂能够同时生产双涡轮发动机和混合动力发动机,将主要投放生产四缸发动机M274系列,M270系列及六缸发动机M276系列。其所生产发动机将匹配北京奔驰C级轿车,长轴距E级轿车,GLK级越野车及福建奔驰商务车等车型。

尖端工艺打造世界级工厂

尖端工艺打造世界级工厂

北京奔驰新发动机工厂能够独立进行四缸发动机缸体、缸盖及曲轴的机加工及四六缸整机发动机的装配和测试。其所生产的发动机将会以双涡轮增压、缸内直喷分层燃烧、可变进气升程、可调解式油泵、智能启停等多项先进技术实现高动力、低油耗和低排放的统一;并且能够达到与德国本土发动机完全相同的水平。

北京奔驰新发动机工厂采用了梅赛德斯-奔驰最尖端的生产工艺。戴姆勒首个在缸盖生产线上采用最新托盘的加工技术在该发动机工厂使用,可实现多种产品混线生产的快速切换;同时还是梅赛德斯-奔驰世界首创的自动化托盘存储系统的首次应用者,这一存储系统所有数据都是自动写入,最大程度地减少了人工干预,从而提高工作准确性。北京奔驰新发动机工厂检测系统遵循梅赛德斯-奔驰全球统一标准,采用的冷测试技术,测试节拍快,测试精度高,保证发动机的装配质量,并降低了生产成本。

发动机作为汽车的心脏,从机加工到装配需要的技术难度显然要高于其他零部件。在“做就做最好”的质量方针下,为了保证本地化生产的发动机能够达到比肩国际水准的品质,北京奔驰前后共派出涵盖管理人员、专业技术人员和一线员工在内的118名骨干人才,前往德国培训,系统地学习并掌握梅赛德斯-奔驰发动机机加工与装配技术,并作为种子讲师,回公司后开展转训工作。这批经过在德国培训的技术、技能骨干,不仅成为业务骨干,还成为德国文化和先进管理经验的传播者。

绿色制造彰显企业社会责任

绿色制造彰显企业社会责任

除了先进的生产工艺外,“绿色制造”也是北京奔驰新发动机工厂的一大亮点,本次新发动机工厂建设过程中的多项环境保护新技术和设施的应用,都走在了行业的前列。

北京奔驰新发动机工厂建设在机加工废气净化系统中加装了“热回收箱”设备,这在国内机械加工行业里尚属首次。这个投资不菲的设备不仅实现了加工过程中,对油雾等废气的过滤回收,而且通过热转换器,变废为宝,将废气转化为热能,对冬季室内送风进行预热,收到节能减排的双重效果。

在工厂建设过程中,最先进行施工的乳化液封闭式集中供液基础建设,不仅可以减少乳化液的挥发,还能同时实现乳化液再生循环,使乳化液的使用寿命延长2至3年,从根本上减少乳化液的排放。此外,日处理能力为700吨的两级污水处理设施,实现了中水回用于循环系统补水或生活用水。这一切无不体现了北京奔驰努力争做高端制造业绿色标杆的实际行动。

高屋建瓴展现国际化战略

2008年,北京奔驰在第一个战略转型期明确提出了“成为国内高端轿车品牌标杆企业”的目标,2009年首次实现盈利后,厉兵秣马、厚积薄发的北京奔驰在2010年又给自己提出了“成为走向世界的、国际化的中国高端汽车品牌标杆企业”的目标。

在“抓当前,谋长远”的理念指导下,北京奔驰在快速稳健提高经营水平的同时,积极谋划中长期发展战略。2011年,《北京奔驰发动机工厂、研发中心和新项目投资框架协议》在德国签约,同年北京奔驰发动机工厂项目在中国奠基。这标志着北京奔驰实施“十二五”战略发展规划的良好开端。有了高屋建瓴的经营战略,北京奔驰的奋斗方向更加清晰明确;企业坚定的执行力,让“十二五”战略规划在2013年中绽放硕果累累。3月,北京奔驰MRA-I总装厂正式竣工投产,这个“戴姆勒公司全球最大总装厂”将大幅提升北京奔驰产能。4月,新发动机工厂第一根试生产曲轴顺利下线;5月,新发动机装配线开始试装配;7月,新发动机第一个试生产缸盖顺利下线;11月,新发动机工厂正式投产。各项目平台的建设带来规模化生产制造;而精益制造水平与核心加工工艺的结合,则助力北京奔驰企业核心竞争力再上一个台阶。

近年来,北京汽车集团与戴姆勒股份公司展开了一系列具有全球战略意义的合作。北京奔驰发动机工厂作为双方战略合作的第一个落地项目,开启了汽车合资的一个全新时代,预示着两大集团全方位、更深入、更广泛、多层次的战略合作正在开始。

今日的北京奔驰,在北京汽车工业集团化战略的大目标、大手笔引领下,不仅是一个不断取得突破的合资企业,更是中国车企的新标杆。未来,凭借着睿智进取的决策气质、自强不息的拼搏精神和不断提升的竞争实力,北京奔驰必将把世界级汽车企业的宏伟蓝图进一步展现给世人。